Next-Move - Concepts of Next Generation of Moveables

Laufzeit: 01.01.2016 - 31.12.2019

Partner: Airbus Group Innovations Airbus Helicopters (Unterauftragnehmer) Airbus Operations GmbH bime - Bremer Institut für Strukturmechanik und Produktionsanlagen CTC - Composite Technology Center GmbH Stade (Unterauftragnehmer) DLR - German Aerospace Center IFB - Institut für Flugzeugsystemtechnik Liebherr-Aerospace Lindenberg GmbH P3 group GmbH (Unterauftragnehmer)

Förderkennzeichen: 20W1512D

Förderung durch: BMWi

Kurzfassung

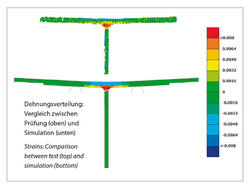

Im Verbundprojekt Next-Move wird eine Methodik zur Herstellung komplexer Hohlstrukturen aus FaserKunststoff-Verbunden (FKV) entwickelt. Dabei werden Kernstrukturen aus FKV speziell vorbehandelt, sodass sie im Herstellungsprozess der Hohlstruktur als Kern genutzt werden können und nach der Aushärtung strukturell verbunden sind. Die Methodik ermöglicht eine kostengünstige und gewichtsoptimale Produktion von geschlossenen Hohlstrukturen durch den Entfall von verlorenen oder aufwendig...Im Verbundprojekt Next-Move wird eine Methodik zur Herstellung komplexer Hohlstrukturen aus FaserKunststoff-Verbunden (FKV) entwickelt. Dabei werden Kernstrukturen aus FKV speziell vorbehandelt, sodass sie im Herstellungsprozess der Hohlstruktur als Kern genutzt werden können und nach der Aushärtung strukturell verbunden sind. Die Methodik ermöglicht eine kostengünstige und gewichtsoptimale Produktion von geschlossenen Hohlstrukturen durch den Entfall von verlorenen oder aufwendig demontierbaren Kernen. Zusätzlich bietet sie konstruktive Möglichkeiten zur Realisierung von Hinterschnitten und Lasteinleitungspunkten. Im Rahmen des Projekts wurde die Kernstruktur in Parameterstudien im Hinblick auf Zusammensetzung, Lagenaufbau und chemische Eigenschaften experimentell und in FiniteElemente-Simulationen optimiert. Weiterhin wurden die Aushärtung des Kernmaterials umfassend charakterisiert und die Verbindungseigenschaften zwischen Kern und Deckschichten experimentell überprüft. Aktuell läuft die Fertigung mehrerer Demonstratorstrukturen unter Nutzung von strukturellen Kernen, die hinsichtlich ihres Lagenaufbaus und Teilaushärtegrads optimiert sind. Der Demonstrator stellt dabei exemplarisch einen Landeklappenabschnitts aus dem Luftfahrtbereich dar. Die hergestellten Strukturen werden abschließend geprüft und mit der herkömmlichen Bauweise verglichen.» weiterlesen» einklappen